1. Selekcja i wstępna obróbka surowców włóknistych

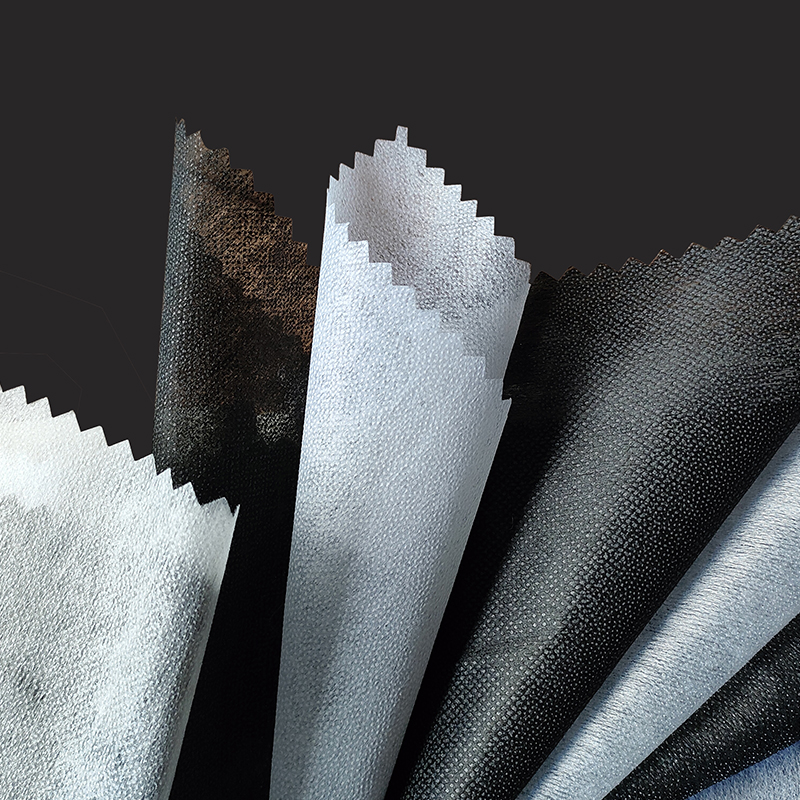

Pierwszy krok w procesie formowania włóknina jest wybór odpowiednich surowców włóknistych. Typowe surowce włókniste obejmują poliester, polipropylen i winylon. Włókna te zostaną poddane szeregowi obróbki wstępnej podczas procesu produkcyjnego, aby lepiej dostosować się do kolejnych etapów przetwarzania.

Włókno poliestrowe ma dobrą wytrzymałość i odporność na ciepło i jest często stosowane w produktach włókninowych wymagających trwałości i dużej wytrzymałości, takich jak materiały filtracyjne i zastosowania przemysłowe.

Włókno polipropylenowe jest często stosowane w produkcji artykułów sanitarnych i artykułów konsumpcyjnych jednorazowego użytku ze względu na jego niską gęstość, odporność na korozję chemiczną i dużą przepuszczalność powietrza.

Włókno winylonowe nadaje się do wyrobów medycznych i sanitarnych ze względu na dobrą absorpcję wilgoci i miękkość, szczególnie w obszarach o wysokich wymaganiach dotyczących komfortu, takich jak pieluchy dziecięce i podpaski higieniczne.

Po selekcji włókien surowe włókno należy czesać, czyścić i poddać innym zabiegom, aby włókno nie nosiło zanieczyszczeń i mogło być gładko uformowane w kolejnych procesach.

2. Proces zgrzeblenia

Proces zgrzeblenia jest pierwszym ważnym krokiem w produkcji włóknin. W tym procesie włókna są wprowadzane do zgrzeblarki i rozpraszane w jednolitą strukturę siatki za pomocą szeregu urządzeń mechanicznych. Zgrzeblenie może nie tylko rozbić włókna, ale także skutecznie usunąć zanieczyszczenia i zapewnić jednorodność włókien.

W tym procesie włókna takie jak poliester, polipropylen i winylon są czesane w siatkę przez maszynę zgrzewającą i rozprowadzane zgodnie z określoną grubością i gęstością. Zgrzeblona siatka z włókien może przejść do kolejnego etapu procesu przędzenia.

3. Formowanie sieci przędzalniczej

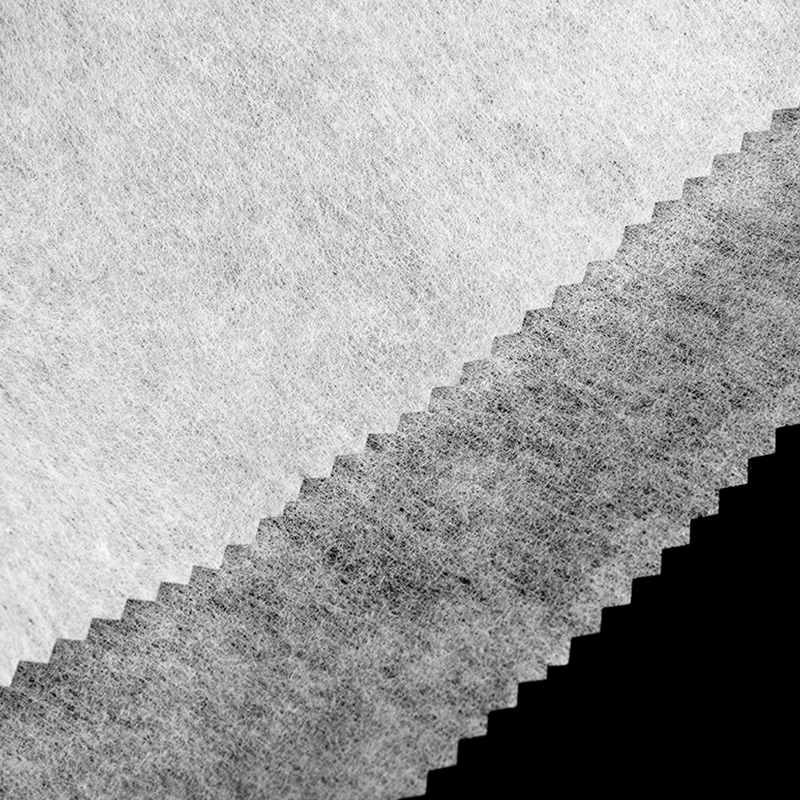

Przędzenie formowanie siatki jest kluczowym krokiem w dalszym przetwarzaniu zgrzeblonych włókien na włókninę. Typowe metody formowania siatki przędzalniczej obejmują formowanie wstęgi na sucho, formowanie wstęgi na mokro i formowanie wstęgi za pomocą powietrza.

Formowanie na sucho: Wstęga włókien jest układana w wstęgę za pomocą przenośnika taśmowego w wyniku działania mechanicznego, co jest odpowiednie dla lżejszych i wytrzymałych włóknin. Formowanie na sucho jest zwykle stosowane w przypadku włókien chemicznych, takich jak polipropylen i poliester, i może wytworzyć jednolitą strukturę siatki, która jest odpowiednia dla produktów jednorazowego użytku i materiałów filtracyjnych itp.

Formowanie wstęgi na mokro: Włókna są dyspergowane w roztworze wodnym, a następnie osadzane w wstędze przez siatkę filtrującą, która jest odpowiednia dla włóknin o bardziej złożonej strukturze i wysokich wymaganiach dotyczących absorpcji wody. Siatki układane na mokro są często wykorzystywane do obróbki włókien winylonowych, szczególnie w przypadku produktów wymagających dużej chłonności i komfortu, takich jak podpaski higieniczne i pieluchy.

Siatki układane pneumatycznie: Użyj przepływu powietrza do zawieszenia włókien w powietrzu i uformowania ich za pomocą sprzętu ssącego. Tkaniny układane pneumatycznie są zwykle stosowane do luźniejszych konstrukcji, odpowiednich do wyrobów sanitarnych i materiałów izolacyjnych.

Te metody formowania wstęgi wykorzystują różne technologie i procesy w celu osiągnięcia równomiernego rozłożenia włókien i utworzenia struktury siatkowej, kładąc podwaliny pod kolejne procesy formowania.

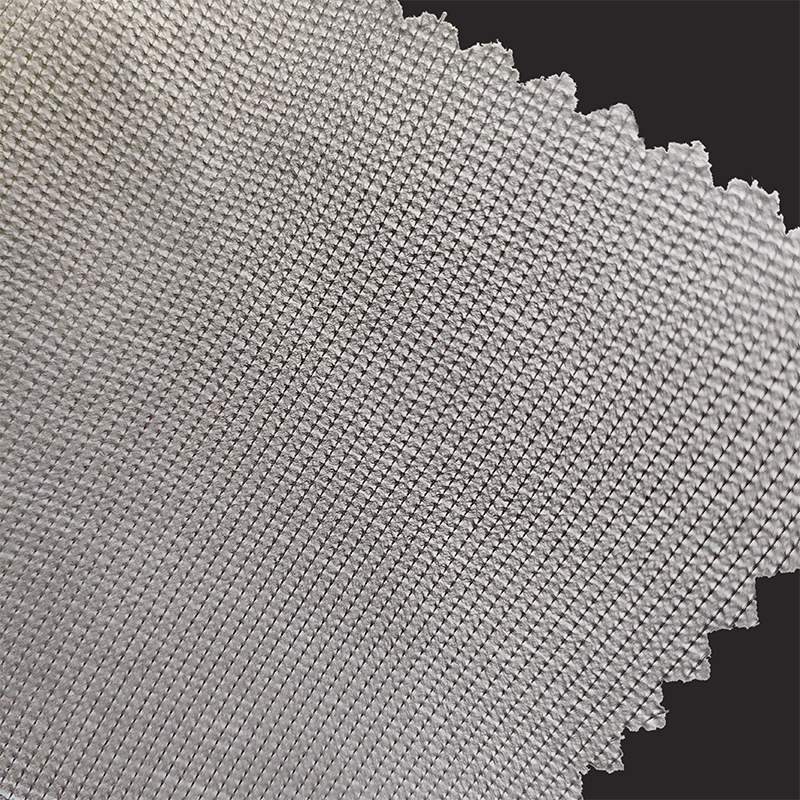

4. Proces konsolidacji

Konsolidacja polega na połączeniu utworzonej wstęgi włókien poprzez mechaniczne, chemiczne lub prasowanie na gorąco w celu utworzenia włókniny o określonej wytrzymałości i stabilności. W zależności od wymagań różnych aplikacji, metody konsolidacji można podzielić na następujące typy:

Konsolidacja metodą prasowania na gorąco: ciepło służy do topienia i łączenia włókien. Włókna polipropylenowe i poliestrowe często wykorzystują technologię konsolidacji prasowanej na gorąco, która może skutecznie poprawić wytrzymałość i stabilność włóknin. Konsolidacja metodą prasowania na gorąco nadaje się do produkcji twardszych i trwalszych włóknin.

Konsolidacja chemiczna: Wstęgi włókien są łączone chemicznie poprzez powlekanie lub natryskiwanie klejów. Konsolidacja chemiczna jest odpowiednia w przypadku produktów włókninowych, które wymagają określonych właściwości (takich jak antybakteryjne i zmniejszające palność). Na przykład w produktach medycznych i sanitarnych konsolidacja chemiczna może skutecznie poprawić funkcjonalność włóknin.

Konsolidacja mechaniczna: Włókna są nakłuwane mechanicznie za pomocą specjalnego urządzenia igłowego w celu utworzenia przeplatanej struktury. Konsolidacja mechaniczna jest często stosowana do produkcji trwałych i odpornych na rozdarcie włóknin, odpowiednich na dywany, materiały filtracyjne itp.

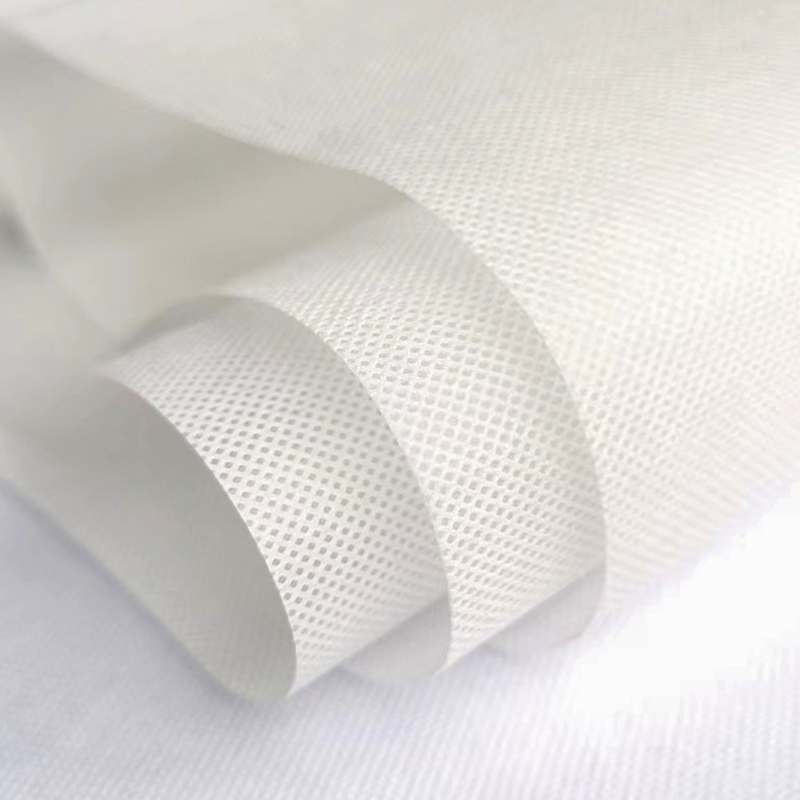

5. Proces przetwarzania końcowego

Skonsolidowana włóknina zwykle musi zostać poddana serii procesów obróbki końcowej, aby poprawić jej właściwości użytkowe lub spełnić określone potrzeby rynkowe. Typowe procesy przetwarzania końcowego obejmują:

Obróbka antybakteryjna: Dzięki dodatkom chemicznym lub natryskiwaniu środków przeciwbakteryjnych włókninie uzyskują właściwości antybakteryjne, które są szeroko stosowane w medycynie i zdrowiu.

Barwienie i drukowanie: W zależności od zapotrzebowania rynku, przeprowadza się barwienie lub drukowanie w celu zwiększenia piękna i funkcjonalności włóknin, które nadają się do dekoracji wnętrz i branży modowej.

Obróbka wodoodporna: poprzez powlekanie lub obróbkę włókniny stają się wodoodporne, co jest często wykorzystywane do produkcji takich produktów, jak sprzęt przeciwdeszczowy i kurtki.