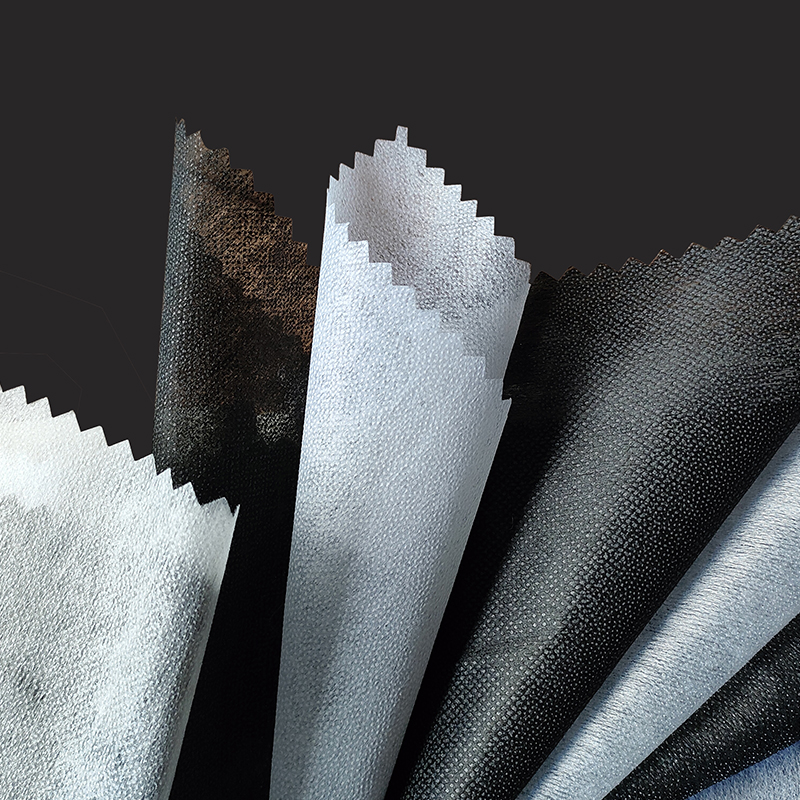

1. Surowce z włókniny

Włóknina składa się głównie z włókien poliestrowych, polipropylenowych lub wiskozowych. Włókna te są lekkie, mocne, odporne chemicznie i mają dobrą przetwarzalność, co czyni je idealnymi materiałami do produkcji włóknin. Włókna poliestrowe są zwykle stosowane w zastosowaniach wymagających trwałości i odporności na promieniowanie UV, natomiast włókna polipropylenowe są bardziej odpowiednie do wyrobów jednorazowego użytku i wyrobów sanitarnych ze względu na ich mniejszą wagę i niższe koszty produkcji. Włókna wiskozowe są często stosowane w produktach medycznych i higienie osobistej ze względu na dobrą absorpcję wody i przyjazność dla skóry.

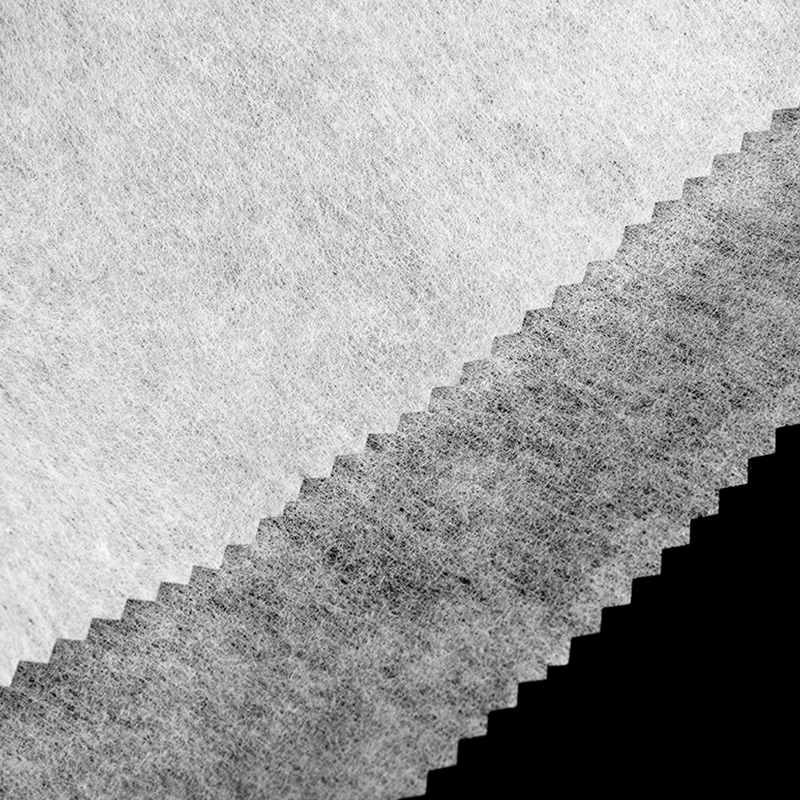

2. Proces formowania mechanicznego

Proces formowania mechanicznego jest ważną metodą produkcji włóknin. Tworzy wstęgę włókien w trójwymiarową strukturę, aby nadać jej dobre właściwości fizyczne. Typowe metody formowania mechanicznego obejmują igłowanie i splątanie wodne.

Igłowanie: Włókniny igłowane powstają poprzez wielokrotne nakłuwanie wstęgi włókien przez płytkę ściegową za pomocą kolców, tak aby włókna splątały się ze sobą tworząc solidną strukturę. Proces ten nie wymaga stosowania klejów chemicznych, dzięki czemu produkowane włókniny charakteryzują się wysoką ekologicznością. Włókniny igłowane są często stosowane we wnętrzach samochodów, dywanikach i materiałach filtracyjnych ze względu na ich wysoką wytrzymałość i trwałość.

Splątanie wodne: Włókniny splątane wodą powstają poprzez rozpylanie wody pod wysokim ciśnieniem na wstęgę włókien w celu splątania i unieruchomienia włókien. Włókniny wytwarzane w tym procesie są przyjemne w dotyku i charakteryzują się dużą elastycznością i są często stosowane w produktach medycznych i sanitarnych, takich jak chusteczki nawilżane i fartuchy chirurgiczne.

Zaletą procesu formowania mechanicznego jest brak konieczności dodawania klejów chemicznych, właściwości fizyczne gotowego produktu są stosunkowo stabilne, a proces produkcji jest bardziej przyjazny dla środowiska. Jednakże jego wyposażenie procesowe jest stosunkowo złożone i ma wysokie wymagania dotyczące jednorodności wstęgi włókien.

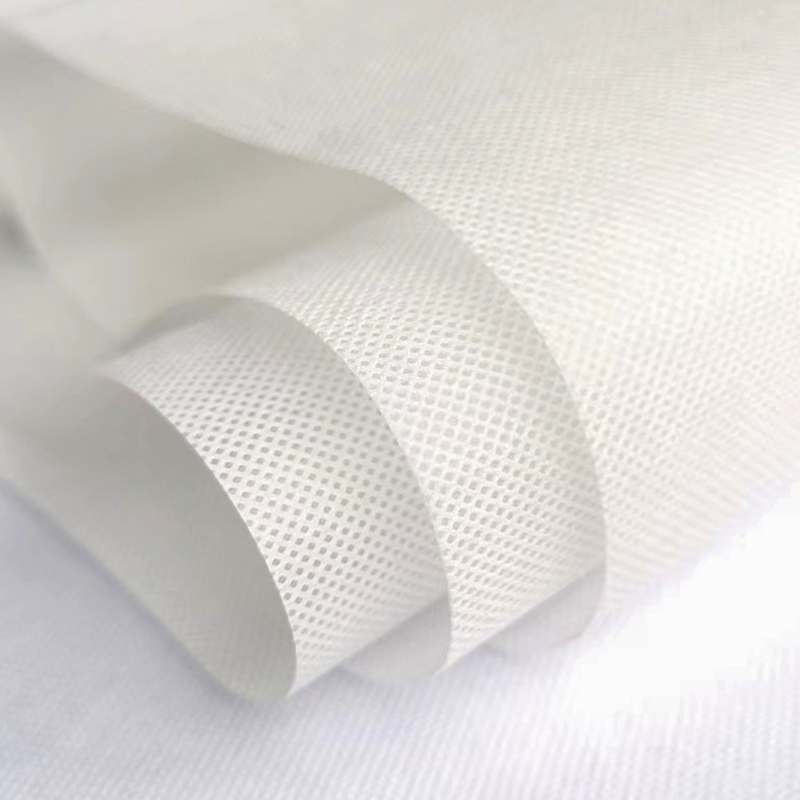

3. Proces formowania chemicznego

Proces formowania chemicznego polega na zanurzeniu wstęgi włókien w roztworze kleju chemicznego lub natryskiwaniu kleju chemicznego w celu połączenia włókien w wstędze włókien ze sobą w celu utworzenia tkaniny o określonej wytrzymałości. Kleje chemiczne powszechnie stosowane w tym procesie obejmują kleje emulsyjne i kleje na bazie rozpuszczalników.

Kleje emulsyjne: Ten klej jest zwykle oparty na emulsji polimerowej i może reagować chemicznie lub fizycznie splątać się z włóknami wstęgi włókien, tworząc mocną strukturę. Zaletą klejów emulsyjnych jest to, że są łatwe w obróbce i nie wymagają stosowania rozpuszczalników organicznych w procesie produkcyjnym, co spełnia wymogi ochrony środowiska.

Kleje na bazie rozpuszczalników: Kleje na bazie rozpuszczalników zwykle rozpuszczają kleje polimerowe, dzięki czemu można je równomiernie rozprowadzić w siatce włókien. W miarę odparowywania rozpuszczalnika wstęga włókien stopniowo zestala się i tworzy.

Zaletami procesu formowania chemicznego jest duża szybkość produkcji oraz rodzaj i ilość kleju, które można dostosować do różnych potrzeb, aby osiągnąć różne wymagania wydajnościowe. Jednakże proces formowania chemicznego często wykorzystuje pewną ilość środków chemicznych, dlatego może nie nadawać się do scenariuszy zastosowań o wysokich wymaganiach w zakresie ochrony środowiska.

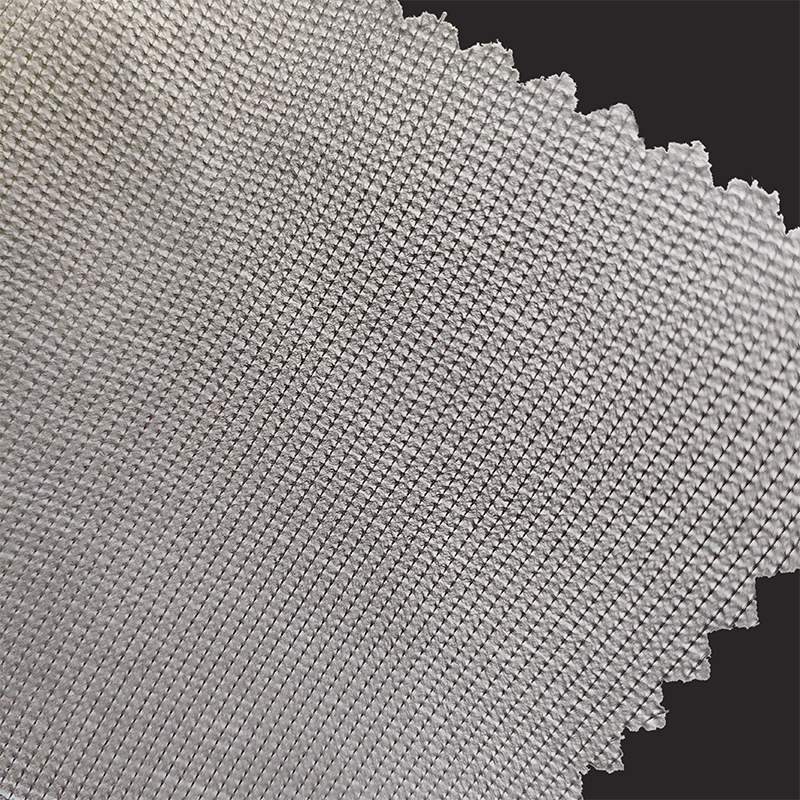

4. Proces łączenia termicznego

Oprócz procesów formowania mechanicznego i chemicznego, powszechną metodą wytwarzania włóknin jest również łączenie termiczne. Proces łączenia termicznego podgrzewa wstęgę włókien w celu stopienia i połączenia włókien termoplastycznych ze sobą, tworząc tkaninę podłożową. Typowe procesy łączenia termicznego obejmują walcowanie na gorąco i gorące powietrze.

Metoda walcowania na gorąco: Podgrzewane walce służą do wywierania nacisku na wstęgę włókien w celu stopienia i połączenia włókien ze sobą. Włókniny walcowane na gorąco są często wykorzystywane do produkcji wyrobów sanitarnych jednorazowego użytku, takich jak pieluchy i podpaski higieniczne.

Metoda gorącego powietrza: Włókniny na gorące powietrze wytwarza się poprzez przedmuch gorącego powietrza przez wstęgę włókien, dzięki czemu powierzchnia włókien topi się i łączy ze sobą. Ta włóknina ma miękką teksturę i nadaje się do stosowania jako podszewka odzieży, wypełnienie kołdry itp.